Einführung

Neben den erwähnten Anforderungen im Bereich der spanenden Fertigung stellen der Trend zur Losgröße Eins sowie die komplexeren Werkstücke weitere Herausforderungen dar. Für die spanende Bearbeitung kommen hochautomatisierte Werkzeugmaschinen (WZM) zum Einsatz, welche für einen kosteneffizienten Einsatz ein hohes Maß an Prozessverständnis erfordern. Insbesondere bei den aufkommenden kleineren Losgrößen erfolgt die Fertigung mit konservativ, weit unterhalb des Produktivitätsoptimums gewählten Prozessparametern. Aufgrund der stark variierenden kundenindividualisierten Produkte bleibt der Aufbau von nachhaltigem Prozessverständnis beim Mitarbeiter zumeist aus, so dass trotz langjähriger Erfahrung Potentiale ungenutzt bleiben. Aktuelle Systeme zur Unterstützung der Mitarbeiter an WZM sind zur Vermeidung von Stillständen und Schäden ausgerichtet, jedoch nicht auf die Steigerung der Produktivität durch Optimierung aller Prozessparameter in der Kleinserien- und Einzelteilfertigung.

Zielsetzung

An dieser Stelle setzt das Forschungsprojekt AICoM–Artificial Intelligence controlled Milling an. Ziel ist die Entwicklung einer lernenden Werkzeugmaschine für die spanende Fertigung mit der Fähigkeit den Prozess autonom anzupassen und dabei auf erlerntes “Wissen” bzw. erlernte “Erfahrungen” zurückzugreifen. Für die Fertigung wird ein 3D-Modell des zu fertigenden Werkstücks inklusive Qualitätsanforderung an die Maschine übergeben und anschließend unter Berücksichtigung der vom Nutzer gewählten Zielgröße, wie z.B. maximale Produktivität oder maximale Werkstückqualität das Bauteil gefertigt.

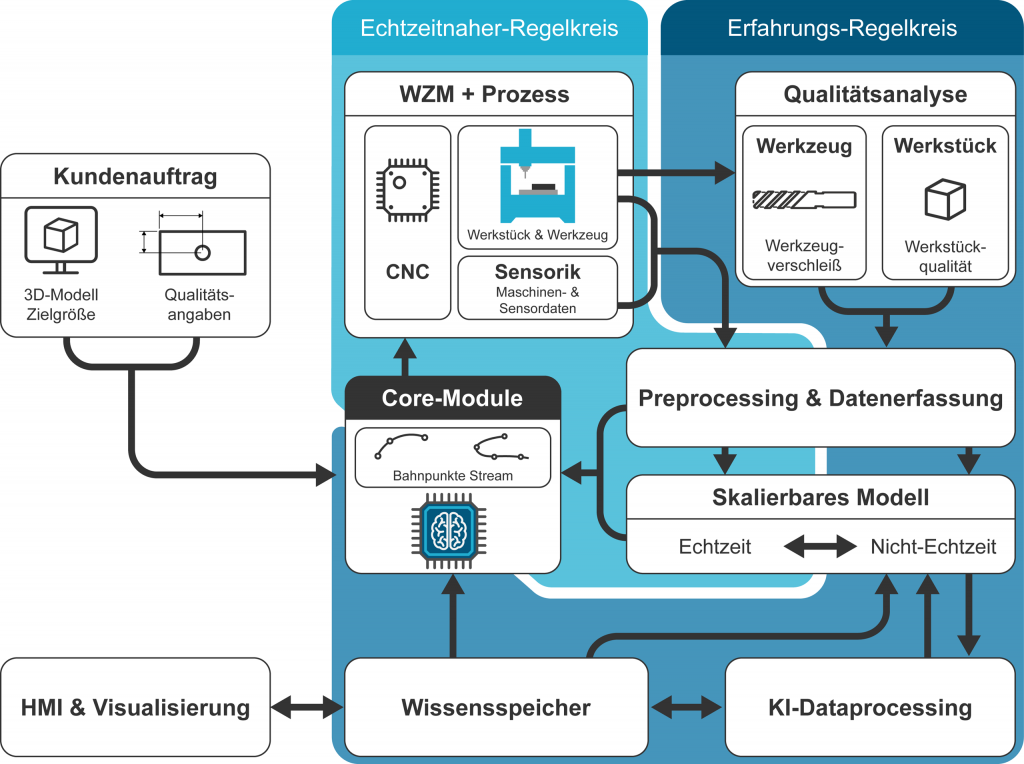

Das folgende Schaubild zeigt den gesamt konzeptionellen Ansatz des Verbundprojektes AICoM. Am Eingang der Maschine bekommt AICoM eine Schnittstelle zur Eigabe des 3D Modells des zu fertigenden Werkstücks samt Qualitätsanforderungen, um auf dieser Basis zu planen und durchzuführen. Außerdem besteht diese aus einem inneren echtzeitnahen-, und einem äußeren Erfahrungs-Regelkreis.

Um auf etwaige Änderungen von Prozess- und Maschinenzuständen reagieren zu können wird die im Zentrum stehende KI von AICoM befähigt neben den Prozessparametern ebenfalls die zuvor berechneten Bahnpunkte während des Fertigungsprozesses anzupassen. Der echtzeitnahe Regelkreis strebt somit eine In-Prozess Anpassung an.

Die dazu notwendigen Informationen werden AICoM durch aufbereitete maschineninterne Signale aus der WZM sowie externe Sensordaten, welche zur Erfassung weiterer relevanter Signale dienen, zurückgeführt. Diese ermöglichen es, den Prozesszustand möglichst genau zu erfassen und werden je nach Anforderungen an die Regelkreise im Modul Preprocessing & Datenerfassung automatisiert vorverarbeitet.

Die berechneten Größen dienen neben den aufbereiteten Sensorsignalen als Eingangsgrößen für die Künstliche Intelligenz im KI-Dataprocessing zur automatisierten Optimierung der Technologieparameter in Abhängigkeit der Anforderungen und Zielgrößen auf Basis des von der KI erlernten Wissens.

Der Erfahrungs-Regelkreis ermöglicht der Maschine das Lernen aus Erfahrungen und damit den Aufbau von Prozesswissen. Für die Generierung der Erfahrung im Erfahrungsregelkreis kommen neue Verfahren des automatisierten Maschinellen Lernens (AutoML) zum Einsatz, welche im Rahmen des Vorhabens entwickelt werden.

Das durch die KI erlernte Wissen wird im Wissensspeicher gespeichert und steht der im Zentrum stehenden KI für Folgeprozesse zur Verfügung. Zur Umsetzung des erlernten Wissens, aber auch für den echtzeitnahen Eingriff in den Fertigungsprozess, dient das Core-Module, welches die dynamische Steuerungsarchitektur darstellt. Neben den herkömmlichen Funktionalitäten der Steuerungsarchitektur verfügt das Core-Module über die Fähigkeit der dynamischen Bahnanpassung während des Zerspanprozesses und löst somit die statische Beschaffenheit des NC-Codes auf.